Die Rodinger Kunststoff-Technik GmbH (RKT) unterstützt Unternehmen – meist aus der Medizinbranche – dabei, ihre Produktidee industriell umzusetzen. Über die Fertigung von Kunststoffteilen hinaus berät RKT zum gesamten Planungs- und Fertigungsprozess. Geschäftsführer Bernd Eberhardt benennt Eckpunkte, auf die es bei der Überführung in die Serienproduktion ankommt.

Industriepartner frühzeitig einbeziehen

Eine innovative Produktidee ist nur so gut wie ihre industrielle Umsetzbarkeit. In Unternehmen fehlt teilweise die praktische Erfahrung für die Industrialisierung von Produkten. Experten wie RKT sollten frühzeitig bereits in der Designentwicklung und der Prozessentwicklung zur Herstellung des Produkts mit einbezogen werden.

Für die Zusammenarbeit zwischen Unternehmen und Industriepartner ist die permanente Abstimmung entscheidend. Oft scheitern Prozesse an mangelnder Kommunikation. Zentral sind die klare Definition und Fixierung der Projektziele, Kennzahlen und Meilensteine für alle Beteiligten.

Schlüsselprozesse etablieren

Wichtig ist, die Prozesse festzuzurren, nach denen die Fertigung ablaufen soll.

Wenn der Austausch geregelt ist, müssen die Prozesse festgezurrt werden, nach denen die Fertigung ablaufen soll. Je nach Fortschrittsgrad der Unternehmung sind die Prozesse bereits unterschiedlich stark ausgeprägt und standardisiert. Darüber hinaus sind für die Serienproduktion z.B. Messmethoden, Förderungstechnologien im Produktentstehungsprozess oder das Lieferantenmanagement zu klären. Daneben sind Make-or-buy-Entscheidungen zu treffen, welche Produktionsschritte sinnvoll und effizient ausgelagert werden können und welche Kernkompetenzen inhouse bewahrt werden.

Unterschätzt: die Verpackungslogistik

Ein regelmäßig unterschätzter Aspekt ist der Verpackungsprozess, der sich im Nachhinein kostentreibend auswirken kann. Hier einige Aspekte, die schon bei der Produkt- und Designplanung zu beachten sind:

- Logistikkosten

- Produktqualität

- sinnvolle Verpackungseinheiten

- Einhaltung von Arbeitsschutzvorschriften

- Umlaufverpackung oder Einmalverpackung

- Weiterverarbeitung beim Kunden

- Hygiene- und Reinheitsanforderungen

- Verpackungsmaterial

- länderspezifische Gesetze

- Kennzeichnung der Ware, Buchung, Vereinnahmung

- Temperaturführung, Seefracht, Luftfracht (Risiken)

- Kundenfreundlichkeit bei der Entnahme

- ansprechende Optik je nach Anwendung und Einsatzort

Automatisierungsgrad festlegen

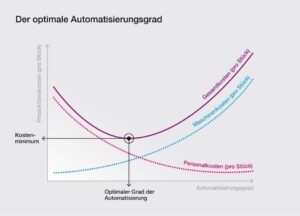

Um den optimalen Automatisierungsgrad festzulegen, gilt es – in der Theorie –, das Kostenminimum zwischen Personal- und Maschinenkosten zu ermitteln. Tatsächlich spielen hier noch weitere Faktoren wie eine möglichst hohe Flexibilität der Produktion eine Rolle.

Um den optimalen Automatisierungsgrad zu ermitteln, müssen Personal- und Maschinenkosten gegeneinander abgewogen werden. In der Theorie lässt sich so der optimale Automatisierungsgrad ermitteln, an dem ein Kostenminimum der Gesamtkosten erreicht wird. Letztlich muss bereits im Lastenheft festgeschrieben sein, welche Prozesse automatisiert werden sollen. Eine größtmögliche Flexibilität der Produktion in Abhängigkeit von Investitionskosten und Ausbringungsmenge ist wünschenswert.

Up- und Downscaling

Die Bewahrung von Flexibilität im Sinne einer „Breathing Production“ ist laut RKT-Geschäftsführer Bernd Eberhardt immer anzuraten. Schnelles Up- und Down-Scaling ist unter anderem durch gute, flexible Fertigungs- und Logistikkonzepte möglich – und durch eine vorausschauende Strategie hinsichtlich Personaleinsatzplanung, Materialbeschaffung oder Planung von Lagerbeständen.

Risikomanagement nicht vergessen

Ein detailliertes Risikomanagement ist von Beginn an zu etablieren. Das beinhaltet nicht nur eine Risikoanalyse im Vorfeld der Unternehmung, sondern das Risikomanagement ist ein permanenter Prozess, der ständig im Unternehmen neu bewertet werden muss. „Das Wichtigste daran“, so Bernd Eberhardt, „ist das Erkennen eines Risikos. Ungeplante Dinge geschehen natürlich, aber diese muss man frühzeitig identifizieren, um Gegenmaßnahmen ergreifen zu können. Wir geben unsere Expertise hierzu gerne weiter. Mit Fertigungs-Know-how, aber auch Methoden- und Prozesswissen bringen wir Produktideen kontrolliert in die Serienreife.“

Text- und Bildquelle: Rodinger Kunststoff-Technik GmbH